Völlige Autonomie von Maschinen ist gar nicht unbedingt das Ziel – wichtiger ist, dass Mensch und Maschine optimal zusammenarbeiten, glaubt Fazel Ansari von der TU Wien.

Die Produktionstechnik verändert sich rasant. Beeindruckende Zukunftsvisionen gibt es viele: Maschinen könnten sich eines Tages selbst überwachen, Probleme frühzeitig erkennen und sich ganz autonom selbst reparieren. Wenn die Produktionsanlage dann auch gleichzeitig noch direkt mit der automatisierten Logistik in Kontakt steht und automatisch Bestellungen und Aufträge entgegennimmt, bekommt man am Ende vielleicht eine ganze Industrie ohne Menschen.

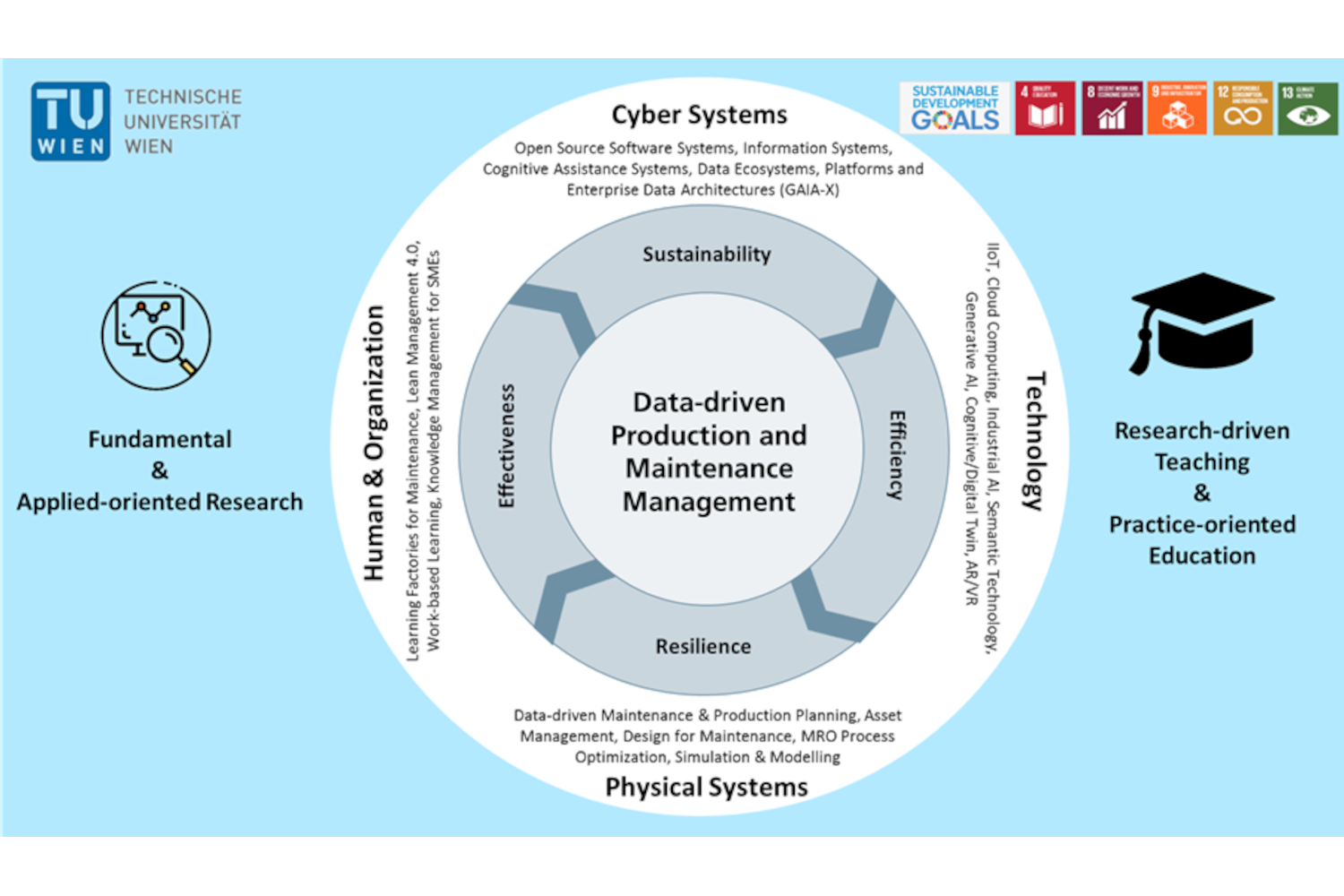

Doch realistisch ist das zumindest in absehbarer Zeit nicht. Viel wichtiger ist derzeit die Frage: Wie können Menschen und Maschinen am besten zusammenarbeiten? Wie vereint man das Beste aus beiden Welten – die Erfahrung und die Problemlösungsfähigkeit von Menschen und die Sensorik und Datenverarbeitungskapazität von Maschinen?

Cognitive Digital Twins

Prof. Fazel Ansari entwickelt mit seinem Team im Bereich Produktions- und Instandhaltungsmanagement am Institut für Managementwissenschaften neue Konzepte dieser Zusammenarbeit: Unter dem Namen „Cognitive Digital Twins“ sollen sie die Produktionstechnik revolutionieren. Nun wurde er zum Associate Member der renommierten „International Academy for Production Engineering“ (CIRP) berufen.

Der digitale Zwilling

„In Produktionsanlagen fällt heute eine gewaltige Menge von Daten an“, sagt Fazel Ansari. „Viel mehr als ein Mensch im Kopf behalten kann. Diese Daten möglichst gut zu nutzen, bietet uns tolle neue Chancen.“

Unterschiedliche Maschinen haben unterschiedliche Sensoren eingebaut – von der Laufgeschwindigkeit eines Friesbands bis zur Betriebstemperatur in einem Motor. „Angenommen, man hat ein mathematisches Modell, mit dem sich die physikalischen Vorgänge in der ganzen Produktionsanlage präzise beschreiben lassen, dann kann man anhand dieser ständig anfallenden Sensordaten feststellen, ob es irgendwelche Probleme gibt“, erklärt Fazel Ansari. Ein solches Computermodell, mit dem man das Verhalten der Anlage oder der gesamten Fabrik digital abbilden kann, bezeichnet man als „Digital Twin“.

„Wir entwickeln nun beispielsweise Strategien, wie man diese Daten, oft auch mit Hilfe künstlicher Intelligenz, am besten nutzen kann“,

sagt Fazel Ansari. Dabei werden komplizierte, semantische Modelle entwickelt, die mit Hilfe abstrakter mathematischer Ansätze aus der riesengroßen Datenmenge die richtigen Schlüsse ziehen.

Dabei spielen aber nicht nur Sensordaten eine Rolle, sondern oft auch von Menschen generierte Daten – etwa sprachlich festgehaltene Notizen und Beobachtungen. „An den meisten Produktionssystemen arbeiten Menschen mit jahrelanger Erfahrung, die ein gutes Gefühl dafür entwickelt haben, welche Lösung für ein bestimmtes Problem die beste ist“, sagt Fazel Ansari. „Von ihnen kann die künstliche Intelligenz viel lernen.“ So kann die AI etwa verschiedene Lösungsstrategien vorschlagen, der Mensch liefert Feedback, welche die beste ist. So kann die AI und natural language processing (NLP) einerseits auf Basis verfügbarer Daten, andererseits auf Basis menschlichen Wissens ein noch besseres Bild der Gesamtsituation entwickeln.

Datengetriebenes Instandhaltungsmanagement

Ausserdem soll die AI auch einschätzen lernen, was der Mensch alles kann – welche Probleme von Menschen gelöst werden kann, und wie lange das üblicherweise dauert. So kann ein „Cognitive Digital Twin“ das menschliche Verhalten in seine Problemlösungs-Suche mit einbauen. „Die Produktionsanlage kann dann beispielsweise gezielt um Hilfe bitten, weil sie weiß, dass ein Mensch mit bestimmtem Know-How ein ähnliches Problem in der Vergangenheit auch bereits lösen konnte“, sagt Fazel Ansari. Gleichzeitig lässt sich vielleicht auch gleich abschätzen, wie rasch sich das Problem lösen lässt, wann die Anlage wieder wie gewohnt funktionieren wird, und wie man dementsprechend den Betriebsplan anpassen muss. Als realistische Zukunftsvision schwebt Fazel Ansari die „selbstheilende Maschine“ vor, die sich mit Hilfe von Sensordaten und digitalen Modellen um ihre eigene Instandhaltung kümmert. Diese Forschungsrichtung bildet den Kern von Fazel Ansaris wissenschaftlicher Arbeit – er hat österreichweit den einzigen Lehrstuhl für „Datengetriebenes Instandhaltungsmanagement“.

Bessere Planung – mehr Nachhaltigkeit

Die Integration von kognitiven digitalen Zwillingen in die Produktions- und Instandhaltungsplanung hat für Ansari auch eine wichtige Bedeutung für die Umwelt und die Nachhaltigkeit: „Wir sehen ein großes Potenzial, Ressourcen und Energie zu sparen, aber auch zur Erweiterung der Maschinenlebensdauer – wenn man Fehler frühzeitig erkennt, wenn Handhabungsmaßnahmen gezielt definiert werden, wenn man Bauteile rechtzeitig austauscht, wenn man Anlagen repariert, anstatt sie etwas später vollständig wegwerfen zu müssen.“

Quelle:Technische Universität Wien

Univ.-Prof. Dr.-Ing. Fazel Ansari

Institut für Managementwissenschaften

Technische Universität Wien

https://www.tuwien.at/mwbw/im/ie/pim